5S nedir? 5S açılımı nedir? 5S kuralı nedir? Aşamaları, Faydaları, 5S örneği, Yalın üretim nedir? 5S keizen nedir?

5s nedir?

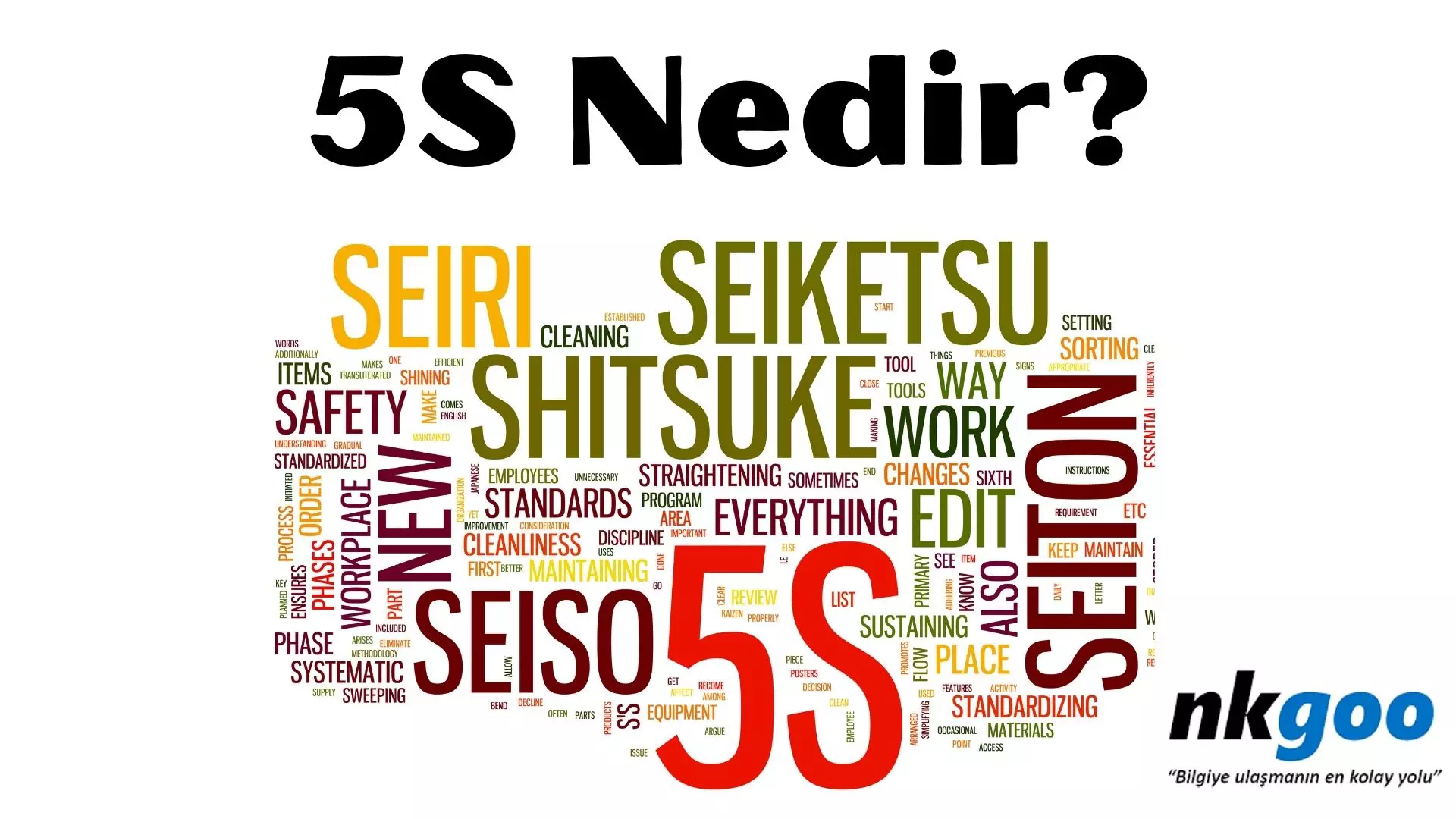

“5S”, bir iş yeri düzenleme ve yönetim metodolojisinin temelini oluşturan bir kavramdır.

“5S” terimi, Japonca kelimelerin baş harflerinden türetilmiştir ve her bir kelime, metodolojinin aşamalarını temsil eder.

Bu aşamalar, iş yerlerinin daha düzenli, verimli ve güvenli hale getirilmesine yardımcı olur.

5S metodolojisinin aşamaları

Seiri (Sıralama)

Gereksiz olan eşyaların iş yerinden temizlenmesini ifade eder. İhtiyaç duyulmayan veya kullanılmayan eşyaların ortadan kaldırılmasıyla iş yerinin düzeni sağlanır.

Seiton (Düzenleme)

Gereklilik sırasına göre eşyaların düzenlenmesini ifade eder. İş yerindeki eşyaların belirli bir düzen ve yerleşim içinde olması, iş akışını kolaylaştırır.

Seiso (Temizlik)

İş yerinin temiz ve düzenli tutulmasını ifade eder. Temizlik, iş güvenliği, verimlilik ve genel iş yerinin estetiği için önemlidir.

Seiketsu (Standartlaştırma)

Daha önce uygulanan adımların standardize edilmesini ifade eder. Belirli kurallar ve yönergeler oluşturarak düzen ve temizlik süreçlerinin devamlılığını sağlar.

Shitsuke (Disiplin)

Yapılan düzenlemeyi ve standartları sürdürmeyi ifade eder. İş yerinde düzen ve disiplinin sürekli olarak korunmasını amaçlar.

“5S”, iş yerlerinde verimliliği artırmak, iş güvenliğini sağlamak, israfı azaltmak ve iş akışını düzenlemek gibi amaçlarla kullanılır.

Bu metodoloji, Lean üretim ve Kalite Yönetimi gibi yaklaşımların bir parçası olarak da sıkça uygulanmaktadır.

5S aşamaları

“5S” metodolojisinin aşamaları şunlardır:

Seiri (Sıralama)

Gereksiz eşyaların ortadan kaldırılması ve iş yerinde sadece gerekli olanların kalmasını sağlama aşamasıdır.

İş yerindeki gereksiz eşyalar, araç-gereçler, belgeler vb. tespit edilir ve iş akışını engellemeyen veya gereksiz olanlar çıkarılır.

Seiton (Düzenleme)

Gereksiz eşyaların çıkarılmasının ardından iş yerinde düzen ve düzgün yerleşim sağlama aşamasıdır.

İş yerindeki malzemeler, araç-gereçler ve diğer eşyalar belirli bir düzen içinde konumlandırılır, iş akışını kolaylaştıracak şekilde yerleştirilir.

Seiso (Temizlik)

İş yerinin temizliğinin sağlanması aşamasıdır. Temizlik sadece görünür yüzeylerle sınırlı değil, makine ve ekipmanların temizliği, toz alma gibi işlemleri içerir. Temiz bir çalışma alanı, hem verimliliği artırır hem de iş güvenliğini sağlar.

Seiketsu (Standartlaştırma)

İlk üç adımın sürdürülebilirliğini sağlamak amacıyla iş yerindeki düzen, düzenleme ve temizlik standartlarının belirlenmesi ve uygulanması aşamasıdır.

Belli kurallar, prosedürler ve yönergeler oluşturulur ve bu standartlar tüm çalışanlar tarafından takip edilir.

Shitsuke (Disiplin)

“5S” prensiplerinin sürekli olarak uygulanmasını ve iş yerinde disiplinin sürdürülmesini amaçlayan aşamadır.

Çalışanlar, oluşturulan standartları sıkı bir şekilde takip eder ve “5S” ilkelerini günlük iş rutini haline getirir.

Bu beş aşama, iş yerlerinin düzenlenmesi, verimliliğin artırılması, iş güvenliğinin sağlanması ve israfın azaltılması gibi hedeflere ulaşmak için kullanılır.

5s metodolojisi kaç adımdan oluşur?

“5S” metodolojisi, Japonca kelimelerin baş harfleri ile temsil edilen beş adımdan oluşur.

Seiri, Seiton, Seiso, Seiketsu ve Shitsuke. Her bir adım, iş yerindeki düzenleme, temizlik ve standartlaştırma süreçlerini ifade eder.

“5S” metodolojisinin detayları:

Seiri (Sıralama):

- Gereksiz olan eşyaların tespit edilmesi ve kaldırılması aşamasıdır.

- İş yerindeki gereksiz eşyalar, araç-gereçler, belgeler vb. tanımlanır.

- Sadece iş akışını engellemeyen veya gerekli olan eşyalar kalır, diğerleri çıkarılır.

- İş yerinin düzeni ve kullanılabilir alan artırılır.

Seiton (Düzenleme):

- Gereksiz eşyaların çıkarılmasının ardından iş yerinde düzen sağlama aşamasıdır.

- Kalan eşyalar, belirli bir düzen ve yerleşim içinde konumlandırılır.

- İş akışını kolaylaştırmak ve aradığınızı hızlıca bulabilmek için her şey belirli bir yere yerleştirilir.

Seiso (Temizlik):

- İş yerinin temizliği ve bakımını sağlama aşamasıdır.

- Temizlik sadece yüzey temizliği değil, aynı zamanda makinelerin, ekipmanların temizliği ve bakımı da içerir.

- Temiz bir çalışma ortamı, verimliliği artırır ve iş sağlığı güvenliğini sağlar.

Seiketsu (Standartlaştırma):

İlk üç adımın sürdürülebilirliğini sağlamak amacıyla iş yerindeki düzen ve temizlik standartlarının belirlenmesi aşamasıdır.

- Belirli kurallar, prosedürler ve yönergeler oluşturulur.

- Bu standartlar tüm çalışanlar tarafından takip edilir.

Shitsuke (Disiplin):

“5S” prensiplerinin sürekli olarak uygulanmasını ve iş yerinde disiplinin sürdürülmesini amaçlayan aşamadır.

Çalışanlar, oluşturulan standartları sıkı bir şekilde takip eder ve “5S” ilkelerini günlük iş rutini haline getirir.

Bu adımın başarısı, sürekli olarak uygulamaya bağlıdır.

“5S” metodolojisi, iş yerlerinde verimliliği artırmak, iş güvenliğini sağlamak, israfı azaltmak ve genel olarak daha düzenli ve etkili bir çalışma ortamı yaratmak için kullanılan güçlü bir araçtır.

Uygulama sonuçları, işyerindeki işlerin daha hızlı ve daha düşük maliyetle gerçekleştirilmesine yardımcı olabilir.

5S’in açılımı nedir?

“5S” terimi, Japonca kelimelerin baş harfleri ile oluşturulmuş bir kısaltmadır ve “S” harfi ile başlayan Japonca kelimeleri ifade eder.

Her bir harf, metodolojinin beş aşamasını temsil eder:

5S maddeleri nelerdir?

- Seiri (Sıralama): Gereksiz eşyaların sıralanması ve çıkarılması.

- Seiton (Düzenleme): Eşyaların düzenlenmesi ve yerlerinin belirlenmesi.

- Seiso (Temizlik): Temizlik ve bakım işlemlerinin yapılması.

- Seiketsu (Standardizasyon): Standartların oluşturulması ve uygulanması.

- Shitsuke (Disiplin): Disiplinin sağlanması ve sürdürülmesi.

“5S” maddeleri bu aşamaları temsil eder ve her bir aşama iş yerinde düzen, verimlilik ve iş güvenliğini artırmayı hedefler.

5S tekniğinin ilk aşaması nedir?

“5S” tekniğinin ilk aşaması “Seiri” yani “Sıralama” aşamasıdır.

Bu aşamada, iş yerinde bulunan gereksiz eşyalar ve malzemeler tespit edilir ve bu gereksiz unsurların iş akışını engellediği veya gerekli olmadığı durumlar belirlenir.

Gereksiz eşyalar çıkarılarak iş yerindeki düzen sağlanır ve kullanılabilir alan artırılır.

5S kaizen nedir?

“5S” kaizen ise Japonca bir terimdir ve “sürekli iyileştirme” anlamına gelir. “5S” metodolojisi, iş yerlerinde sürekli iyileştirme kültürünün oluşturulmasına ve sürdürülmesine yardımcı olur.

“5S” uygulamaları, iş yerindeki verimliliği, düzeni ve temizliği artırarak sürekli olarak daha iyi bir çalışma ortamı oluşturmayı amaçlar.

“Kaizen” prensibi gereği, iş yerindeki “5S” uygulamaları sürekli olarak gözden geçirilir ve geliştirilir, böylece sürekli olarak daha iyi sonuçlar elde edilir.

5s açılımı Nedir?

İş yerlerinde düzeni ve verimliliği artırmak için kullanılan “5S” terimi, aşağıdaki şekilde açılır:

Seiri (Sıralama)

İş yerindeki gereksiz eşyaların sıralanması ve çıkarılması.

Seiton (Düzenleme)

Eşyaların düzenlenmesi ve yerlerinin belirlenmesi.

Seiso (Temizlik)

Temizlik ve bakım işlemlerinin yapılması.

Seiketsu (Standardizasyon)

Standartların oluşturulması ve uygulanması.

Shitsuke (Disiplin)

Disiplinin sağlanması ve sürdürülmesi.

5S Nedir türkçeye nasıl girmiştir?

“5S” terimi, Türkçeye “Toplam Verimlilik Yönetimi” veya “Beş Mükemmellik Adımı” olarak çevrilebilir.

Bu metodoloji, iş yerlerinin daha düzenli, temiz, verimli ve güvenli hale getirilmesini amaçlar.

“5S Kaizen” ise “5S” metodolojisinin sürekli iyileştirme prensibi olan “kaizen” ile birleştirilmesini ifade eder.

“Kaizen”, Japonca kökenli bir terim olup sürekli gelişim ve iyileştirme anlamına gelir.

“5S” uygulamaları sürekli olarak gözden geçirilir ve geliştirilir, böylece iş yerinde sürekli olarak daha iyi sonuçlar elde edilir.

5S kuralı nedir?

“5S” kuralı, iş yerlerinde düzen, temizlik, verimlilik ve iş güvenliğini sağlamak amacıyla kullanılan bir yönetim ve organizasyon prensibidir.

“5S” kuralı, Japonca kelimelerin baş harfleri ile ifade edilir ve her bir harf, belirli bir adımı temsil eder.

Bu adımlar, iş yerinin daha etkili ve düzenli bir şekilde yönetilmesini sağlamayı hedefler.

5s Adımları Nelerdir?

“5S” metodolojisi aşağıdaki adımlarla uygulanır:

Seiri (Sıralama)

İş yerindeki gereksiz eşyalar tespit edilir ve çıkarılır.

Seiton (Düzenleme)

Kalan eşyalar düzenlenir ve yerlerine yerleştirilir.

Seiso (Temizlik)

İş yerinde temizlik yapılır, temizlik rutinleri oluşturulur.

Seiketsu (Standardizasyon)

Standartlar oluşturulur, düzen ve temizlik uygulamaları standartlaştırılır.

Shitsuke (Disiplin)

Standartların ve “5S” ilkelerinin sürekli olarak takip edilmesi sağlanır.

5S kuralı örnekleri

Seiri (Sıralama):

Ofis masasında gereksiz belgelerin ve malzemelerin çıkarılması.

Seiton (Düzenleme):

Depo alanında malzemelerin belirli raflara yerleştirilmesi.

Seiso (Temizlik):

Üretim hattının temizlenmesi ve bakımının yapılması.

Seiketsu (Standardizasyon):

Ofis makinelerinin kullanım kılavuzlarının belirli bir yere asılması.

Shitsuke (Disiplin)

Her gün işe başlamadan önce çalışma masasının düzenlenmesi.

“5S” metodolojisi, iş yerlerinin daha etkili ve verimli hale getirilmesini sağlayan güçlü bir araçtır.

5s ne zaman çıktı?

“5S” metodolojisinin kökeni, Japonya’da geliştirilen ve Toyota Üretim Sistemi gibi üretim ve yönetim felsefelerinin temelini oluşturan prensiplere dayanır.

Ancak, “5S” terimi ve bu metodolojinin daha geniş bir şekilde tanıtımı ve yaygın olarak kullanımı, belirli bir tarihe kadar uzanmaz.

Japonya’da “5S” prensipleri ve bu tür verimlilik geliştirme yaklaşımları, 20. yüzyılın ortalarına kadar dayanır.

İkinci Dünya Savaşı sonrası Japonya’nın ekonomik toparlanma döneminde, üretim süreçlerini daha verimli hale getirmek ve kaliteyi artırmak amacıyla bu tür yöntemler önem kazandı.

Ancak tam olarak “5S” teriminin ne zaman kullanıldığı veya bu beş adımın resmi olarak sistematize edildiği konusunda kesin bir tarih belirlemek zor olabilir.

Genel olarak, “5S” metodolojisi ve bu beş aşama, Japonya’nın sanayi gelişimi sürecinde oluşmuş ve zamanla daha geniş bir kullanım alanına yayılmıştır.

Günümüzde dünya genelinde birçok iş yerinde “5S” prensipleri ve uygulamaları, düzen, temizlik ve verimliliği artırmak amacıyla kullanılmaktadır.

5S ne demek?

5S, işin verimli, etkili ve güvenli bir şekilde gerçekleştirilebilmesi için alanları düzenlemek için kullanılan bir sistemdir.

Bu sistem, her şeyi ait olduğu yere koymaya ve işyerini temiz tutmaya odaklanır, bu da insanların zaman kaybetmeden veya yaralanma riski olmadan işlerini yapmalarını kolaylaştırır.

5S terimi nereden gelmektedir?

Beş Japonca kelimeden gelir:

- Seiri

- Seiton

- Seıso

- Seiketsu

- Shitsuke

İngilizce’de bu kelimeler aşağıdaki şekilde çevrilir.

- Sort

- Set in Order

- Shine

- Standardize

- Sustain

Her S, bir işletmenin genel işlevini geliştirebilecek beş aşamalı bir sürecin bir bölümünü temsil eder.

5S’in Kökenleri ve Yalın Üretim

5’ler, Toyota Motor Company’deki liderler tarafından 20.yüzyılın başlarında ve ortalarında başlatılan üretim yöntemi olan Toyota Üretim Sisteminin (TPS) bir parçası olarak başladı.

Batı’da genellikle Yalın üretim olarak adlandırılan bu sistem, müşteriler için ürün veya hizmetlerin değerini artırmayı amaçlamaktadır.

Bu genellikle üretim süreçlerinden kaynaklanan atıkların bulunması ve ortadan kaldırılmasıyla gerçekleştirilir.

Yalın Üretim

Yalın üretim, 5S, kaizen, kanban, jidoka, heijunka ve poka-boyunduruğu gibi birçok aracın kullanımını içerir.

5S, Toyota Üretim Sisteminin temel bir parçası olarak kabul edilir, çünkü işyeri temiz, organize bir duruma gelene kadar sürekli olarak iyi sonuçlar elde etmek zordur.

Dağınık, dağınık bir alan, tümü operasyonları kesintiye uğratan ve bir şirketi olumsuz etkileyen hatalara, üretimde yavaşlamalara ve hatta kazalara yol açabilir.

Sistematik olarak organize edilmiş bir tesise sahip olan bir şirket, üretimin olması gerektiği gibi gerçekleşme olasılığını artırır.

5S sisteminin Faydaları

Zamanla, 5S metodolojisi aşağıdakiler de dahil olmak üzere birçok faydaya yol açar:

- Azaltılmış maliyetler

- Daha yüksek kalite

- Artan verimlilik

- Daha fazla çalışan memnuniyeti

- Daha güvenli bir çalışma ortamı

5S konsepti nedir?

5S konsepti bu noktada biraz soyut gelebilir, ancak gerçekte, işyerindeki herkesin bir parçası olabileceği çok pratik, uygulamalı bir araçtır.

5S’Ler, bir alanda bulunan her şeyi değerlendirmeyi, gereksiz olanı ortadan kaldırmayı, işleri mantıklı bir şekilde düzenlemeyi, temizlik görevlerini yerine getirmeyi ve bu döngüyü devam ettirmeyi içerir.

Organize et, temizle, tekrarla.

5s’lerin ilk adımı neyi içerir?

5’lerin ilk adımı, Sıralama, tüm araçları, mobilyaları, malzemeleri, ekipmanları vb. İncelemeyi içerir.

Neyin mevcut olması gerektiğini ve neyin kaldırılabileceğini belirlemek için bir çalışma alanında sorulması gereken bazı sorular şunlardır:

- Bu maddenin amacı nedir?

- Bu eşya en son ne zaman kullanıldı?

- Ne sıklıkla kullanılır?

- Kim kullanıyor?

- Burada olması gerekiyor mu?

Bu sorular, her bir öğenin değerini belirlemeye yardımcı olur.

Gereksiz öğeler veya nadiren kullanılan öğeler olmadan bir çalışma alanı daha iyi olabilir.

Bu şeyler yoluna girebilir veya yer kaplayabilir.

Uzaydaki öğeleri değerlendirecek en iyi kişilerin o alanda çalışan kişiler olduğunu unutmayın.

Yukarıdaki soruları cevaplayabilenler onlardır.

Bir grup bazı öğelerin gerekli olmadığını belirlediğinde, aşağıdaki seçenekleri göz önünde bulundurun:

- Eşyaları farklı bir departmana verin

- Eşyaları geri dönüştürün / atın / satın

- Eşyaları depoya koyun

5S Kırmızı Etiket yöntemi

Bir öğenin değerinin belirsiz olduğu durumlarda (örneğin, bir araç yakın zamanda kullanılmamışsa, ancak birisi bunun gelecekte gerekli olabileceğini düşünüyorsa) kırmızı etiket yöntemini kullanın.

Kırmızı etiketler genellikle söz konusu öğelere eklenebilen karton etiketler veya çıkartmalardır.

Kullanıcılar, aşağıdaki gibi öğeyle ilgili bilgileri doldurur

- Konum

- Tanım

- Etiketi uygulayan kişinin adı

- Başvuru tarihi

Ardından öğe, diğer şüpheli öğelerle birlikte bir “kırmızı etiket alanına” yerleştirilir.

Belirli bir süre sonra (belki bir veya iki ay) öğe kullanılmadıysa, öğeyi çalışma alanından kaldırmanın zamanı gelmiştir.

Sadece yer kapladıkları için asla kullanılmayan şeylere takılmaya değmez.

Not: Unutulmaması için kırmızı etiket alanıyla tekrar giriş yapmak üzere telefonunuzda veya bilgisayarınızda veya çalışma alanında bir yerde yayınlanan bir hatırlatıcı ayarlayın.

Sıralama (Sırayla ayarla)

Fazladan karmaşa ortadan kalktığında, neyin ne olduğunu görmek daha kolay olur.

Artık çalışma grupları, kalan öğeleri sıralamak için stratejilerini bulabilirler.

Dikkate alınması gerekenler:

- Hangi kişiler (veya iş istasyonları) hangi öğeleri kullanıyor?

- Eşyalar ne zaman kullanılır?

- En sık hangi öğeler kullanılır?

- Öğeler türe göre gruplandırılmalı mı?

- Eşyaları yerleştirmek en mantıklı nerede olurdu?

- Bazı yerleşimler işçiler için diğerlerinden daha ergonomik olur mu?

- Bazı yerleşimler gereksiz hareketi azaltır mı?

- İşleri düzenli tutmak için daha fazla saklama kabı gerekli mi?

Bu aşamada herkes hangi düzenlemelerin en mantıklı olduğunu belirlemelidir.

Bu, görevler üzerinde düşünmeyi, bu görevlerin sıklığını, insanların uzayda geçtiği yolları vb. Gerektirecektir.

İşletmeler, organizasyon ile daha büyük Yalın çabalar arasındaki ilişkiyi durdurmak ve düşünmek isteyebilir.

Hangi düzenleme en az miktarda israfa neden olur?

Yalın üretimde atık şu şekilde olabilir:

- Kusurlar

- Bekleme süresi

- Ekstra hareket

- Fazla stok

- Aşırı üretim

- Ekstra işleme

- Gereksiz ulaşım

- Kullanılmayan yetenekler

Not: 5 saniye boyunca, bir alanın düzeninin ve organizasyonunun bekleme süresini, hareketi ve gereksiz taşımayı nasıl artırabileceğini/azaltabileceğini özellikle düşünün.

5S Temizlik

Herkes ev temizliğinin ne olduğunu bildiğini düşünür, ancak özellikle iş yoğunlaştığında gözden kaçırılması en kolay şeylerden biridir.

5S’in temizlik, çalışma alanını temizlemeye odaklanır; bu, süpürme, paspaslama, toz alma, yüzeyleri silme, alet ve malzemeleri uzaklaştırma vb. anlamına gelir.

Bu aşama, temel temizliğe ek olarak, ekipman ve makinelerde düzenli bakım yapılmasını da içerir.

Bakımı önceden planlamak, işletmelerin sorunları yakalayabileceği ve arızaları önleyebileceği anlamına gelir.

Bu, daha az boşa harcanan zaman ve iş durmalarıyla ilgili kar kaybı olmaması anlamına gelir.

İşyerini temizlemek kulağa heyecan verici gelmeyebilir, ancak bu önemlidir. Ve bu sadece temizlik personeline bırakılmamalıdır.

5’li yaşlarda herkes ideal olarak günlük olarak çalışma alanını temizleme sorumluluğunu üstlenir.

Bunu yapmak, insanların alanın sahipliğini almasını sağlar, bu da uzun vadede insanların işlerine ve şirkete daha fazla yatırım yapacakları anlamına gelir.

Not: Nasıl temizleneceği açık görünebilir, ancak insanların alanlarını nasıl düzgün bir şekilde parlatacaklarını bildiklerinden emin olun.

Çalışanlara özellikle yeni çalışanlara hangi temizleyicileri kullanacaklarını, temizlik malzemelerinin nerede saklanacağını ve özellikle kolayca zarar görebilecek ekipmansa ekipmanın nasıl temizleneceğini gösterin.

5S Standartlaştır

5S’lerin ilk üç adımı tamamlandığında, işler oldukça iyi görünmelidir.

Tüm ekstra şeyler gitti, her şey organize edildi, alanlar temizlendi ve ekipman iyi çalışıyor.

Sorun şu ki, bir şirkette 5S’ler yeni olduğunda, temizlenmesi ve organize edilmesi kolaydır.

Ve sonra yavaş yavaş işlerin eskisi gibi kaymasına izin verin.

Standardize, az önce olan her şeyi sistematikleştirir ve bir kerelik çabaları alışkanlıklara dönüştürür.

Standardize düzenli görevler atar, zamanlamalar oluşturur ve talimatlar yayınlar, böylece bu etkinlikler rutin haline gelir.

Düzenliliğin arka plana düşmemesi için 5’ler için standart çalışma prosedürleri oluşturur.

Çalışma alanına bağlı olarak, günlük 5S kontrol listesi veya grafik yararlı olabilir.

Belirli temizlik görevlerinin ne sıklıkta gerçekleşmesi gerektiğini ve bunlardan kimin sorumlu olduğunu gösteren yayınlanmış bir program başka bir yardımcı araçtır.

Başlangıçta, insanlar muhtemelen 5S hakkında hatırlatıcılara ihtiyaç duyacaktır.

5S görevleri için günlük olarak az miktarda zaman ayrılması gerekebilir.

Ancak zamanla görevler rutin hale gelecek ve 5S’li yılların organizasyonu ve temizliği düzenli çalışmanın bir parçası haline gelecektir.

Not: İşaretler, etiketler, posterler, zemin işaretleme bandı ve alet düzenleyiciler gibi görsel ipuçları da 5S’lerde önemli bir rol oynar.

Çoğu durumda kelimeler olmadan yol tarifleri sağlayabilir ve öğeleri yerinde tutabilirler.

5S Disiplin

5S’ler için standart prosedürler uygulandıktan sonra, işletmeler bu prosedürleri sürdürmek ve gerektiğinde güncellemek için devam eden çalışmaları yapmalıdır.

Disiplin, 5S’lerin sorunsuz çalışmasını sağlama sürecini ifade eder, aynı zamanda organizasyondaki herkesi dahil etme sürecini de ifade eder.

Yöneticilerin, üretim katındaki, depodaki veya ofisteki çalışanlar gibi katılmaları gerekir.

Disiplin, 5S’i sadece bir etkinlik veya kısa vadeli bir proje değil, uzun vadeli bir program yapmakla ilgilidir.

İdeal olarak, 5S’ler bir kuruluşun kültürünün bir parçası haline gelir.

Ve 5S’ler zaman içinde sürdürüldüğünde, işte o zaman işletmeler sürekli olumlu sonuçlar fark etmeye başlayacaktır.

İpucu #1: 5S uygulamalarının sürdürülmesine yardımcı olmak için, tüm yeni çalışanların (veya departmanları değiştiren çalışanların) kendi bölgelerinin 5S prosedürleri hakkında eğitim aldığından emin olun.

İpucu # 2: İşleri ilginç tutun. Diğer şirketlerin 5’lerle ne yaptığına bakın. Organizasyon için yeni fikirler işleri iyileştirmeye ve çalışanları meşgul etmeye devam edebilir.

Güvenlik (6.S)

Bazı şirketler 5S programlarına altıncı bir S eklemeyi sever:

Güvenlik dahil edildiğinde, sisteme genellikle 6S denir.

Güvenlik adımı, işleri belirli şekillerde düzenleyerek iş süreçlerindeki riskleri ortadan kaldırmak için neler yapılabileceğine odaklanmayı içerir.

Bu, iş istasyonlarının daha ergonomik olacak şekilde kurulmasını, forkliftlerin ve yayaların kesiştiği yerler gibi kavşakları işaretlerle işaretlemeyi ve insanların potansiyel tehlikelerin farkında olmaları için temizlik kimyasalları için saklama dolabını etiketlemeyi içerebilir.

İşyerinin düzeni veya insanların gerçekleştirdiği görevler tehlikeliyse, bu tehlikeler mümkün olduğunca azaltılmalıdır. Altıncı S’nin odaklandığı şey budur.

Bazı insanlar güvenliği diğer beş S’yi uygun şekilde yerine getirmenin bir sonucu olarak görür ve sonuç olarak altıncı S’nin gerekli olmadığını söyler.

Çalışma alanı düzgün bir şekilde organize edilip temizlenirse ve yararlı görsel güvenlik ipuçları kullanırsa, ayrı bir güvenlik adımının gereksiz olduğunu düşünüyorlar.

Güvenliğe yönelik her iki yaklaşım da doğru ya da yanlış değildir.

Ancak bir işletme güvenliğe nasıl yaklaşmak isterse, güvenliğe dikkat etmenin önemli olduğunun farkında olmalıdır.

İpucu: Aksilikler ve kazalar olursa, 5 saniyelik bir iyileştirmenin bunu önleyip önleyemeyeceğini düşünmek için durun.

Daha az dağınıklık, daha temiz yürüme yüzeyleri veya daha iyi işaretler ve etiketler fark yaratabilir mi?

5S Zemin İşareti

5’LER oldukça basit bir kavram olsa da, yeni bir 5S’ler programına başlamak göz korkutucu gelebilir.

Garajda veya bodrum katında evde büyük bir temizlik projesi yapmak gibi; Uğraşacak çok şey var ve başlamak muhtemelen kulağa eğlenceli gelmiyor.

Hangi bölümlerin ve bireylerin dahil olacağına, hangi eğitime ihtiyaç duyulacağına ve süreci kolaylaştırmak için hangi araçların kullanılacağına karar vermek gibi pratik adımlarla başlayın.

Bu somut şeylerin belirlenmesi, 5S uygulama sürecinin başlamasına yardımcı olacaktır.

5S sistemine Kimler Katılmalı?

İşte bu sorunun kısa cevabı: herkes. Bir departman 5’lere başlıyorsa, yöneticiler ve diğer tüm çalışanlar dahil edilmelidir.

Biri dışarıda bırakılırsa, bu karışıklığa veya insanların sahipliğini almak istemediği karışıklıklara yol açabilir.

Bazı insanların 5’li yaşlarda diğerlerinden daha büyük bir rol oynaması mümkündür ki bu sorun değil.

5S etiketlemesini kurmak ve sürdürmekten, atanan görevleri takip etmekten veya 5S sistemine yeni departman üyelerini tanıtmaktan sorumlu 5S koordinatörleri olabilir.

Bu insanlar açıkça diğerlerine kıyasla 5S’leri düşünmek için çok zaman harcayacaklar.

Yine de herkes düzenli olarak 5’leri düşünmelidir.

5S’ler başlangıçta bir etkinlik olarak gerçekleşebilir, ancak ideal olarak herkes için günlük çalışmanın bir parçası haline gelir.

Özellikle 5S’ler şirket çapında bir çabaysa, şirket liderlerinin 5’lere katılması gerektiğini hatırlamak da önemlidir.

İnsanlar üstlerinin buna katılarak 5’leri ciddiye aldıklarını gördüklerinde, bunu da ciddiye alma olasılıkları daha yüksek olacaktır.

5S Eğitimi

5S faaliyetlerine katılacak herkesin eğitim alması gerekiyor. Bu, sınıf ortamında, eğitim DVD’si ile ve/veya uygulamalı etkinliklerle yapılabilir.

Bir iş istasyonunda 5S’lerin nasıl oluşabileceğinin bir gösterimi de yararlı olabilir.

Çalışanların şirketin neden 5S’leri kullanmaya başlayacağını ve bunun neden önemli olduğunu anlamaları için, onlara 5’ler, parçaları ve faydaları hakkında kısa bir geçmiş verilmelidir.

5S’lerin bir organizasyonda, hatta bir departmanda gerçekleştirilme şeklinin diğerlerinden farklı olması oldukça olasıdır, bu nedenle 5’leri ilk kez gerçekleştiren grupların 5’lerin adımlarını kendi alanlarında gerçekleştirmenin en iyi yolunu bulmaları gerekebilir.

Her halükarda, herkes 5S’ler yeni olduğunda eğitim almalı ve daha sonra gemiye gelen yeni çalışanlar da 5S’ler hakkında eğitim almalıdır.

5S ve Görsel İletişim

5S’NİN önemli bir parçası, alanları daha temiz ve dolayısıyla gezinmeyi daha kolay hale getirmesidir.

Bu, insanların işlerini daha kolay yapabilecekleri anlamına gelir.

Etiketler, zemin işaretleri, dolap ve raf işaretleri ve gölge panoları gibi görsel iletişim araçları, alanlarda gezinmeyi daha da kolaylaştırabilir.

Ayrıca, bu araçlar çalışma alanını düzenli tutmaya yardımcı olabilir.

Görsel yönetimi bu şekilde kullanan bir işyerine genellikle görsel işyeri denir.

5S’lerde kullanılan bazı yaygın görsel araçlar şunlardır:

Zemin işaretleme Bandı

Bu bantlar, çalışma hücrelerinin ana hatlarını çizmek, ekipman veya malzemelerin yerleştirildiği yerleri işaretlemek veya tehlikeleri vurgulamak için kullanılabilir.

Çeşitli renk ve desenlerde gelirler ve raflarda, tezgahlarda, dolaplarda ve diğer yüzeylerde de kullanılabilirler.

Etiketler ve İşaretler

Bu görseller bilgi iletmek için metin, renkler ve semboller kullanır.

Çekmecelerin içeriğini gösterebilir, tehlikeleri çağırabilir veya insanlara parçaları nerede saklayacaklarını söyleyebilirler.

Birçok stil ve boyut mevcuttur ve hatta bazı işletmeler bunları bir etiket ve işaret yazıcısıyla kendi bünyesinde yapmayı tercih etmektedir.

Gölge panoları ve Araç Kutusu Köpüğü

Bu görseller, birçok araç içeren çalışma alanlarında yardımcı olur. Gölge tahtaları, bir aletin bir pegboardda asılı olduğu noktanın arkasına yerleştirilen alet kesiklerini kullanır.

Araç kutusu köpüğü, bir araç kutusu çekmecesine sığması dışında benzer şekilde çalışır.

Aletin şekli bir üst köpük tabakasından kesilir, böylece parlak bir alt köpük tabakası ortaya çıkar.

Bu yöntemlerin her ikisi de eksik araçları vurgular ve insanlara araçları kullanmayı bitirdiklerinde tam olarak nereye yerleştirmeleri gerektiğini söyler.

İşletmeler bu görsel araçların bir kısmını veya tamamını kullanmayı seçebilir.

Hepsi 5S’lerin sık sık alıntılanan sözüne ulaşmaya yardımcı oluyor: “Her şey için bir yer ve onun yerine her şey.

Bu araçlar, işlerin nereye ait olduğunu açıkça ortaya koyuyor, bu nedenle dağınıklık o kadar kolay bir sorun haline gelmiyor.

Not: Renk kodlu zemin işaretleri, bantlar veya diğer görsel ipuçları kullanıyorsanız, herkesin bunları anladığından emin olun. Gerekirse bir renk şeması gönderin.

5S sisteminin Üretim Dışında Sağlık Hizmetlerinde, Ofiste uygulanması

5S, Toyota’daki imalat endüstrisinde ortaya çıkmıştır ve sadece otomobil endüstrisinde değil, birçok sektördeki üreticiler için yararlı olduğu kanıtlanmıştır.

Son yıllarda 5S, üretimin ötesine sağlık gibi diğer sektörlere geçti. Bazı okullar ve diğer devlet kurumları gibi birçok ofiste de 5S’ler kullanılmaktadır.

5’lerin temel adımları herhangi bir işyerine uygulanabilir.

Bir ofis, hastaneler ve tıbbi klinikler gibi malzemeleri düzenli tutmak için 5’leri kullanabilir.

Buzdolabının süresi dolmuş yiyeceklerle dolmasını önlemek için ortak bir mutfakta 5S’ler bile kullanılabilir.

Bu, yalnızca iyileştirilmiş işyeri organizasyonundan en çok hangi çalışma alanlarının ve iş süreçlerinin fayda sağlayacağını belirleme meselesidir.

5S Örneği

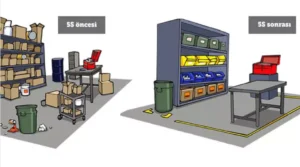

5S’leri çalışırken görmek için aşağıdaki örneğe bakın.

5S’lerden önce boşluklar dağınık ve kafa karıştırıcıdır.

5 Saniye sonra, her şeyin genellikle zemin işaretleme bandı, etiketler ve diğer görsel ipuçlarıyla işaretlenmiş atanmış bir yeri vardır.

5S Öncesi ve Sonrası

İşyerinde 5S’ler kullanıldığında, anormallikleri tespit etmek ve potansiyel sorunları önemli sorunlara dönüşmeden önce tespit etmek daha kolaydır.

5S’lerin Maliyetleri ve Uzun Vadeli Tasarruflar

5’LERİ kullanmayı düşünen iş dünyası liderleri, 5’lerin uygulanmasının pahalı olup olmadığını merak edebilir.

Genelde öyle değildir. Zemin işaretleme bandı ve etiketleri gibi araçlara önceden yatırım yapılabilir ve çalışanların zamanını alan eğitim ve 5S faaliyetlerine biraz zaman harcanması gerekir.

Ancak uzun vadede 5S, süreçlerin daha sorunsuz çalışmasını sağlar ve aksilikleri önler ve bu şeyler genellikle işletmelere para kazandırır.